「親和処理装置」は弊社が開発した特殊用途向け装置です。

| 親和処理装置 |

|---|

|

セパレーターやリチウムイオン電池の製造工程において発生する無駄を削減することにより、製造ロスを削減しリサイクルコストを軽減することが可能。結果的にセパレーターなどの製造効率を大幅に改善することが可能になります。

親和処理装置を「セパレーター」の製造に導入する場合

セパレーターの製造工程で樹脂に配合されている無機フィラーを「酸もしくは塩基性の液体」で洗浄する際、樹脂が「酸もしくは塩基性の液体」を弾くことで無機フィラーを効率よく洗浄できなくなってしまいます。

そこで、塩基に親和剤を添加することで洗浄の効率を改善する狙いです。

分かりやすく例えるなら、樹脂の上に水を垂らすと「水滴になって弾き」ますが、水に石鹸を混合しておけば水滴になって弾くことはありません。この場合は石鹸が「親和剤」としての役割を担っているわけです。

そしてセパレーターの製造工程で使用されている、界面活性剤などに代表される親和剤はとても高価な薬品(かつ消耗品)です。加えて使用済みの親和剤は廃液として処理する必要があり、二重の追加コストで製造効率を押し下げます。

一方、本記事の弊社が開発した親和処理装置は「水」と「電気」こそ消費しますが、親和剤に薬品を一切使用しないのが革新的なポイントです。薬品を使わずに、界面活性剤などの親和剤を使用するのと同等の効果を得られます。

更に「酸もしくは塩基性の液体」で洗浄した後の水洗時間も短縮することが可能です。二重に発生していた追加コストを削減し、セパレーターの製造効率を大幅に引き上げます。

親和処理装置を「電極材」の製造に導入する場合

リチウムイオン二次電池は「正極材(アルミ箔 + コバルト系酸化物)」と「負極材(銅箔 + カーボン)」で構成されます。どちらも粉体です。

さて、このリチウムイオン二次電池の製造工程では、それぞれの材料に使われている「箔」に貼り付けられている活性物質が粉体化して飛沫してしまいます。飛沫した粉体は製造装置に付着するため、清掃コストが発生する。

放置すると最終的に圧延ロールにまで粉体が付着してしまい、清掃を怠れば不良品の発生原因(製品の歩留まり率の低下)になってしまいます。しかし、清掃中は装置を停止せねばならず、稼働率の低下要因にもなります。

そこで親和処理装置を使います。弊社の親和処理装置を使うことで、箔に貼り付けられている活性物質の飛沫を大幅に軽減することが可能です。もちろん活性物質の組成に悪影響を与えることは一切ありません。

粉体の付着の清掃にかかるコストを大幅に削減可能です。加えて、圧延ロールで活性物質の厚みを均一にする際の「偏差(CPK)」を小さくする効果(=厚みの不均一、バラツキを抑制する効果)もあります。

水と電気だけでどうやって「親和」するのか?

薬品などを用いず、水と電気だけで親和剤と同等の効果を実現する弊社の「親和処理装置」の仕組みについては、残念ながら公に公開することは出来ません。NDA(守秘義務契約)を締結できるのであれば、ご説明します。

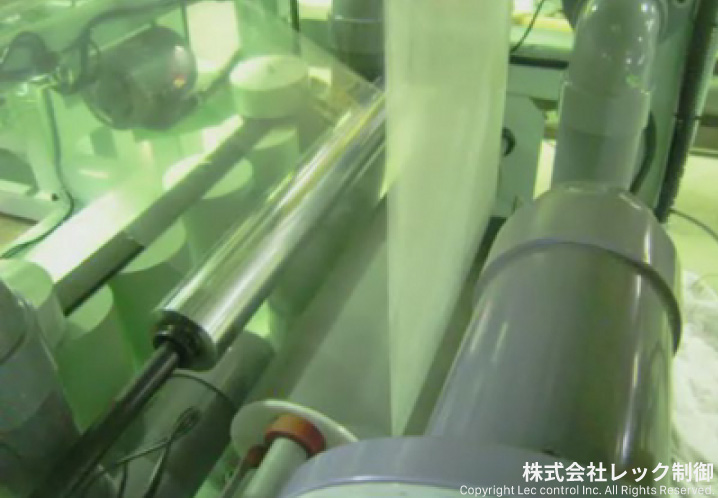

親和処理装置のデモ動画

OPP透明フィルムを用いた親和処理装置の動作検証を撮影した動画です。なお、セパレーターや電極材に本装置を用いた場合の動画は公開できませんので、詳細等は「お問い合わせ」より連絡をお願いいたします。